Die Millionengreifer

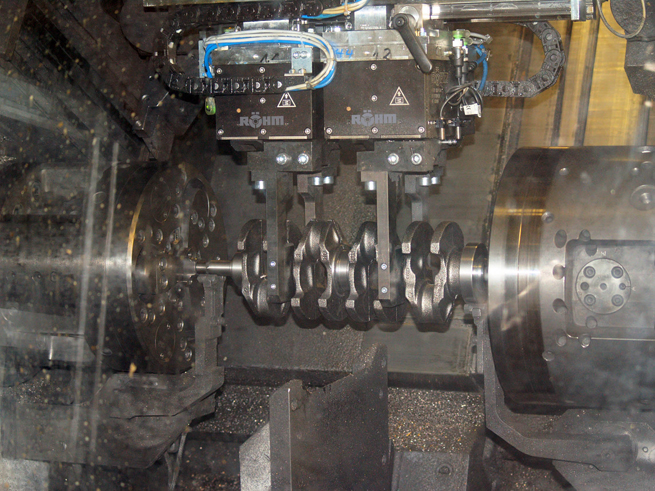

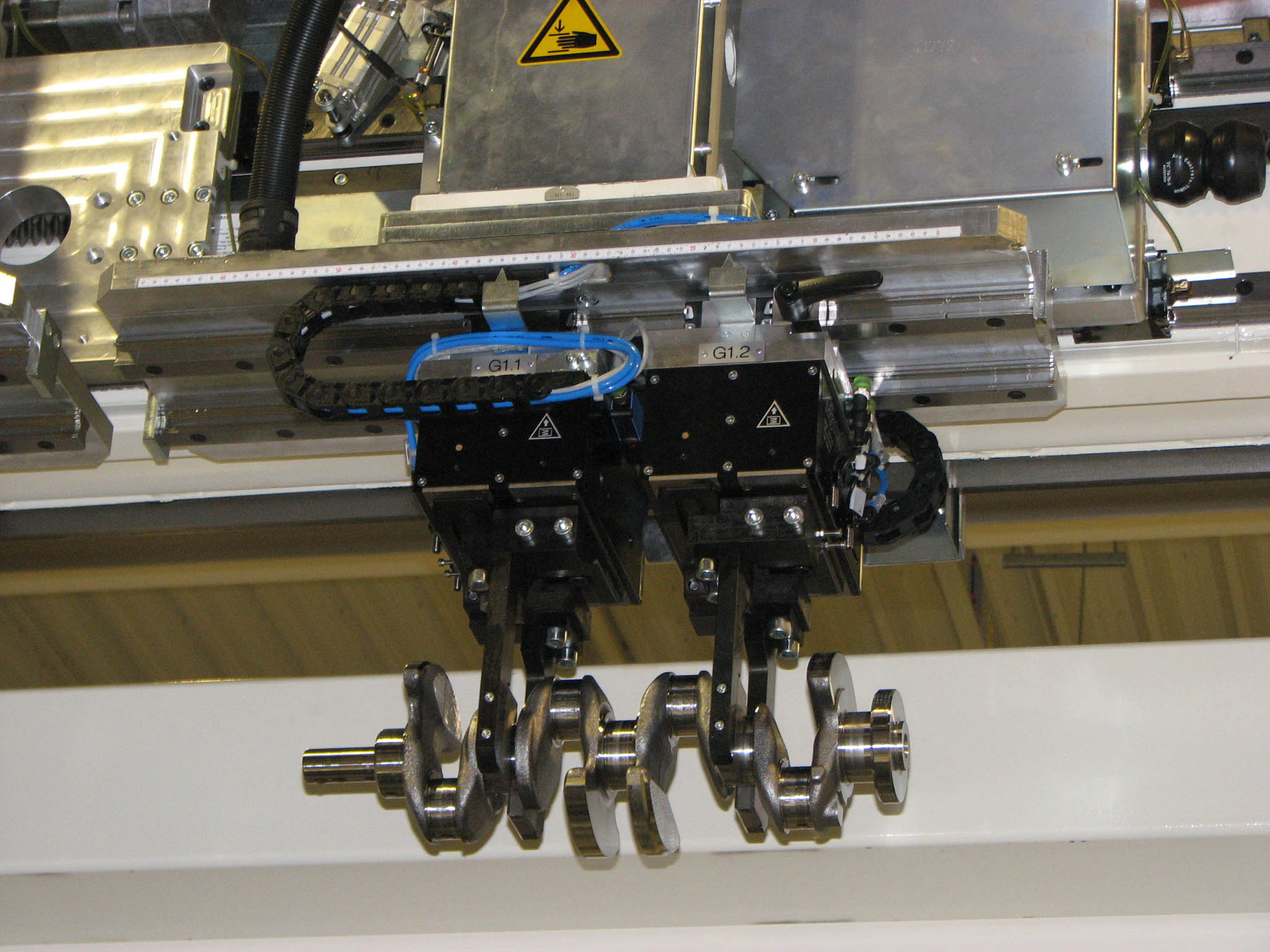

Greifertechnologie von RÖHM transportiert verschiedene Kurbelwellen in unterschiedlichen Fertigungsstufen sicher und nahezu wartungsfrei von Maschine zu Maschine.

(Nordhausen/Sontheim) Die Feuer Powertrain GmbH & Co. KG gilt als Europas Marktführer für Kurbelwellen und fertigt bis zu 1.800 Wellen täglich. Im Werk 2 des Unternehmens werden PKW-Kurbelwellen vollautomatisiert hergestellt. Für den Transport zwischen den Fertigungszellen vertrauen die Nordhausener auf Greifertechnik von RÖHM. Die Experten haben es geschafft, die große Bandbreite der Werkstücke mit einem Großhubgreifermodell abzudecken und kurze Umrüstzeiten zu ermöglichen. Durch die einzigartige, für RÖHM typische Verkapselung der Greifermechanik mit Schmutz abweisender Funktion erreichen Anwender günstige Wartungsintervalle von bis zu fünf Millionen Greifzyklen.

"Was früher unsere Produktivität oftmals beeinträchtigt hat, ist heute ein echter Effizienzbringer", betont Marco Illig, Technischer Leiter der Feuer Powertrain GmbH & Co. KG in Nordhausen. Die in Werk 2 des Unternehmens installierte Greifertechnologie von RÖHM arbeitet zuverlässig und nahezu wartungsfrei und gilt als wichtiges Glied in der vollautomatisierten Herstellung von Kurbelwellen für PKW-Motoren. In insgesamt 15 Fertigungszellen mit je zwei bis vier Maschinen übernehmen Produkte der Sontheimer Greifer-Experten den Transport der Kurbelwellen von Maschine zu Maschine. Der Backenhub der eingesetzten Großhubgreifer ist so groß, dass damit Kurbelwellen aus Stahl und aus Guss für PKW-Motoren von drei bis zwölf Zylinder in unterschiedlichen Fertigungsstufen sicher gegriffen und transportiert werden können.

Kurbelwellen für Drei- bis Zwölfzylindermotoren greifen

Pro Fertigungszelle ist ein Portal mit je zwei Greifern installiert. Als so genannte H-Lader beladen sie die Maschinen und entnehmen nach jedem Bearbeitungsschritt das Werkstück, um es entweder dem nächsten Fertigungsprozess oder einer Werkstückpalette zuzuführen. Diese werden zwischen den Zellen von Fahrerlosen Transportsystemen mit frei navigierenden Lasersystemen bewegt. Eingesetzt wird der pneumatisch betätigte Großhubgreifer RGP-50 der RÖHM GmbH mit paralleler Kolbenbewegung seit dem Aufbau von Werk 2, 2008. Das Modul, dessen Zwischenbacken hohe Momente aufnehmen können, ist speziell an die jeweilige Greifsituation der einzelnen Zelle angepasst. RÖHM Fachberater Robert Bass schildert die Besonderheiten: "Die Greifer ermöglichen aufgrund ihrer Bauart große Backehhübe. Zudem sind die Kraftpakete für die Verwendung von langen Aufsatzbacken bestens geeignet." Das war Marco Illig besonders wichtig: "Wir brauchten Greifer mit langen Ausatzbacken und großen Kräften, denn die Greifsituation ist bei der komplexen Geometrie von Kurbelwellen nicht gerade einfach." Schließlich sollten kurze Kurbelwellen für Dreizylindermotoren genauso sicher gegriffen werden können wie die langen für Zwölfzylindermotoren.

Mit Werkstückgewichten zwischen 15 und 75 Kilogramm ist eine große Bandbreite abzudecken. Gegriffen werden die Kurbelwellen in den Hauptlagern, ohne dass die ausladenden Ausgleichgewichte den Greifvorgang behindern dürfen. Dafür sorgen lange Greifbacken, die sicher geführt werden müssen. "In Verbindung mit den hohen Werkstückgewichten sicher keine leichte Aufgabe", meint Bass. Die beiden Zahnstangen der Zwischenbacken werden über ein Zahnrad synchronisiert und gewährleisten exaktes zentrisches Spannen. Greifkraftsicherungen halten die Kurbelwellen sicher "in ihren Fängen". Mit einem Körper aus hochfestem und hartbeschichtetem Aluminium sowie mit gehärteten Zahnstangen, Zwischenbacken und Zahnrädern bringen die RGP-50 Module die notwendige Robustheit für den dauerhaften Industrieeinsatz mit, ohne zu schwer zu sein. Sie erfüllen somit die Anforderungen für alle Fertigungszellen. Unterschiede gibt es lediglich bei den Greifereinsätzen, die je nach Fertigungszustand des Werkstückes immer schonender zupacken.

Einzigartige Verkapselung hält Greifer sauber

Das Umrüsten auf andere Werkstücke gestaltet sich schnell und einfach. Für einen Großteil der Kurbelwellen lassen sich die Greifer per Software anpassen. Eine Teachingfunktion macht den Vorgang zu einem Kinderspiel. Darüber hinaus lassen sich die Greifer durch eine lineare Steckachse an weitere Werkstückgeometrien anpassen. Dazu sind die Greifer auf einer Grundplatte montiert, die auch die NC-Technik für das Drehen und Verfahren beherbergt. Eine Lösung, die RÖHM und der Anlagenbauer gemeinsam entwickelt haben.

Ein großes Handicap früherer Greiferlösungen bei Feuer, war der große Wartungsaufwand bei Greifern anderer Hersteller. Oft war die Verschmutzung der Grund für Ausfälle und Stillstand. Die RÖHM-Greifer verfügen standardmäßig über eine einzigartige Verkapselung der Greifermechanik. Die Verbindung zwischen Mechanik und Grundbacken ist durch einen Quad-Ring geschützt, der bei jedem Greifzyklus gleichzeitig möglichen Schmutz abstreift. Durch diese Lösung können die RÖHM-Leute hohe Zykluszahlen und große Wartungsintervalle versprechen, wie Bass bestätigt: "Die Greifer sind auf fünf Millionen Zyklen ausgelegt, bevor sie gründlich gewartet werden sollten." Bei Feuer betrachtet man die Greifer-Lösung als wichtigen Baustein der flexiblen Fertigung. Noch einmal Marco Illig: "Im Rahmen unserer strategischen Zielsetzung einer flexiblen Fertigung muss jede Automatisierungslösung folgende Anforderungen erfüllen: kurze Rüstzeiten, leichte Bedienbarkeit und hohe Verfügbarkeit."

Jahrelange Zusammenarbeit macht Lösung einfacher

Bei der Lösung kam die jahrelange gute Zusammenarbeit zwischen Feuer und RÖHM zum Tragen. "Die RÖHM-Leute kennen unsere Fertigung und unsere Anforderungen von Anfang an sehr genau und schaffen es immer wieder, uns mit passenden Lösungen zu überraschen", erwähnt Illig. Dieses Vorgehen ist bei RÖHM gelebte Strategie, wie Bass bestätigt: "Wir beschäftigen uns immer sehr gründlich mit den Anforderungen der Kunden, um dann die genau passende Lösung zu entwickeln." Das Ergebnis der gewachsenen Zusammenarbeit ist in Nordhausen beinahe an jedem Bearbeitungszentrum zu sehen, weil Lösungen von RÖHM eingesetzt werden.

Dass die Greifer ihre Arbeit vorzüglich leisten, kann man bei Feuer täglich sehen. Dabei können externe Betrachter ins Staunen geraten. Die Fertigung in Werk 2 läuft vollautomatisiert und nahezu mannlos im Mehrschichtbetrieb ab. Nach dem Auflegen der Kurbelwelle wird sie durch einen Laser gekennzeichnet und ist nun jederzeit identifizierbar und rückzuverfolgen. Zwischen den einzelnen Bearbeitungsprozessen werden die Kurbelwellen mit der Greifertechnik transportiert. Beladen werden die verketteten Bearbeitungszentren von oben. Dazu gehören Geometrisch-Zentrieren, Drehen, Fräsen, Drehräumen und Tieflochbohren. Zwischen einzelnen Fertigungslinien gibt es Puffer mit Werkstückträgern auf Paletten, die von frei im Raum navigierenden Fahrerlosen Transportsystemen übernommen und bereitgestellt werden. Nach weiteren Fertigungsverfahren wie beispielsweise dem definierten Fest- und Richtwalzen, dem Doppelkopforbitalschleifen oder dem Dynamischen Feinwuchten sowie thermischen Behandlungen folgen die Mess- und Prüfvorgänge, bevor die fertige Kurbelwelle für den Versand bereitgestellt wird.

Reibungslose Verkettung und Automatisierung

Geliefert werden die Kurbelwellen, die in Werk 2 in Losgrößen von bis zu 100.000 gefertigt werden, an OEMs wie beispielsweise VW, Audi, bei denen die Feuer Powertrain GmbH & Co. KG als A-Lieferant gelistet ist, oder GM. Das von Mehrheitsgesellschafter Dieter Feuer 2002 auf der grünen Wiese gegründete Unternehmen hat sich auf die Herstellung und den Vertrieb von einbaufertigen Kurbelwellen für PKW-, LKW- und andere Motoren spezialisiert. Hierzu wurden über 110 Millionen Euro investiert und rund 280 Arbeitsplätze geschaffen. 45 davon sind Auszubildende. Bei den Produkten für PKW hat sich Feuer darauf spezialisiert, die Losgrößen zu fertigen, die für die OEMs zu klein sind. Mit der Strategie der flexiblen vollautomatisierten Fertigung und kurzen Umrüstzeiten scheinen die Nordhausener ins Schwarze getroffen zu haben. "Seit Juli 2009 fertigen wir wieder in 21 Schichten. Wir sehen uns als Gewinner aus der Krise", so Illig. Der Platz, der in Werk 2 für eine zweite Fertigungslinie vorgesehen wurde, wird Ende 2011 nicht mehr frei sein. Denn dann wird eine weitere vollautomatisierte Produktionslinie in Betrieb genommen. Höchstwahrscheinlich wieder mit Greifertechnik von RÖHM.