Deckel Maho macht mechanisches Spannsystem von Röhm zum Standard auf BAZ

(Pfronten/Sontheim) Mit der Einführung eines federgespannten Spannsystem hat Deckel Maho Pfronten seine Bearbeitungszentren in den letzten fünf Jahren nicht nur sicherer gemacht sondern auch die Präzision bei der Verkettung mehrerer Maschinen verbessert. Mit großen Einzugskräften werden vorgerüstete Paletten schnell und sicher gespannt. Hohe Genauigkeiten bei Planlauf und Rundlauf sorgen dafür, dass das System inzwischen Standard bei Deckel Maho ist. Seit 2005 erhält jede neue Baureihe die federbetätigten Spannkonen zur Palettenklemmung, die der Spannmittelspezialist Röhm entwickelt hat.

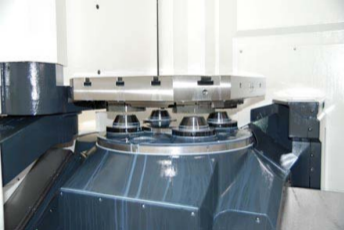

„In 98 % der Bestellungen werden unsere Bearbeitungszentren mit dem Palettenspannsystem von Röhm ausgeliefert“, betont Bernd Moder. Für den Konstrukteur bei Deckel Maho in Pfronten ist das kein Wunder, schließlich kennt er die Vorteile der kraftvollen Spannkone ganz genau. Mit Kräften von bis zu 40 kN ziehen je vier federbetätigte Spannkone die passenden Anzugsbolzen der Werkstückpaletten zur Aufnahme in den Maschinentisch. 400 x 400 mm messen die Paletten bei den kleineren DMG-Maschinen wie zum Beispiel einem Horizontal-Bearbeitungszentrum DMC 55H duoBlock®. Sie nehmen bis zu 500 kg schwere Werkstücke auf. Bei den größeren Anlagen, wie beispielsweise dem 5-Achsen-Bearbeitungszentrum DMC 160U douBlock® können Werkstücke bis 3.000 kg auf bis zu 1.400 mm Durchmesser großen Paletten sicher gespannt werden. Je zwei Paletten pro Maschine sorgen für optimal niedrige Rüstzeiten beim Werkstückwechsel.

Hochgenau bei Rundlauf und Planlauf

Durch die kraftvollen Spannsysteme kann Deckel Maho große Präzision bei der Bearbeitung versprechen. “Beim Rundlauf erreichen wir Genauigkeiten von 0,01 mm und beim Planlauf bis zu 0,015 mm. Diese Werte konnten wir bei der Vorgängerlösung nur durch wesentlich größeren Aufwand erreichen“, bekräftigt Moder. 2004 wurden erstmals Spannkone in DMC-Maschinen installiert, die im Werk Pfronten hergestellt wurden. Frühere Erfahrungen aus dem Werk Geretsried lagen da bereits vor. Damals waren es noch rein hydraulische Lösungen. Aus Sicherheitsgründen stieg man bei Deckel Maho 2005 ausschließlich auf federgespannte Systeme mit Auszugssicherung um, die auch bei einem eventuellen Ausfall der Hydraulik die Werkstückpaletten noch sicher halten. Frühere Spannlösungen mit Zapfen, die in Bohrungen eingeführt und durch einen Keilbolzen gespannt wurden, führten manchmal zu leicht schräg eingesetzten Paletten. Die Positionierung durch den Palettenwechsler früher war jedoch nicht immer wiederholgenau in der gewünschten Präzision möglich. Moder erinnert sich: „Vor allem bei großen Werkstücken mit hohen Gewichten von über 1.500 kg konnten Auslenkungen manchmal zu einer leicht schrägen Positionierung führen, was den Verschleiß am Spannsystem sowie an den Kupplungen der Spannhydraulik beschleunigte und erhöhte.“ Wurden mehrere

Maschinen zu einem Fertigungsverbund verkettet, mussten alle Maschinen und Paletten aufeinander abgestimmt werden. „Der Einstellaufwand hierfür war enorm“, so der Konstrukteur.

Ganz anders bei der Lösung, die Röhm entwickelte. Hier übernimmt das Spannsystem die präzise Positionierung. Weil die Spannkone sich die Anzugsbolzen der Palette regelrecht greifen, in die konischen Zylinder hineinziehen, justieren und immer zentrisch spannen, wird eine eventuelle schräge Übergabe der Palette beim Spannen nicht übernommen. Die Palette wird immer horizontal und zentrisch positioniert. Das sorgt für die guten Plan- und Rundlaufwerte. Mit den sehr hohen Anzugskräften und den großen Wechselgenauigkeiten der Röhm-Lösung fiel es Deckel Maho leicht, die Spannkone in den beiden Ausführungen mit 125 oder 140 Millimeter Durchmesser zum Standardsystem in den Bearbeitungszentren zu machen. Nach und nach werden seit 2005 alle DMC-Baureihen damit ausgerüstet. 2010 sind es die Maschinen der Baureihe DMC 100U3, 100H3, 125U3 sowie 125H3.

Werkstückpaletten schnell und präzise positionieren

Die Entwicklung des Spannsystems forderte einst die Konstrukteure bei Röhm. Deckel Maho hatte die Rahmenbedingungen vorgegeben. So wurden die Schnittstellen nach oben und unten genauso definiert wie die Scheibe, die Anzugsbolzen und der Bauraum. „Vor allem der sehr knappe Bauraum war eine Herausforderung“, erinnert sich Kurt Schmidt, Konstrukteur bei Röhm. „Schließlich mussten wir die komplette Mechanik mit der Spannzange und der Kraftbetätigungsmechanik darin unterbringen.“ Die Segmentspannzange entfaltet eine Kraft verstärkende Wirkung, die über einfache Schraubenfedern betätigt wird. Damit ergibt sich gegenüber hydraulisch spannenden Köpfen ein Mehrfaches an Einzugskraft. Die Segmentspannzange verriegelt mechanisch und aktiviert dadurch ohne weitere Zusatzelemente eine Auszugssicherung. Die Hydraulik wird somit lediglich im Stillstand zum Lösen der Verriegelung benötigt. Durch die Anwendung von Schraubenfedern sind die Körper der Spannkone rundum verrippt. Das erhöht zusätzlich deren Stabilität.

Der Palettenwechsel geht sehr schnell vonstatten. Nach dem Einschwenken der vorgerüsteten Palette wird die Werkstückpalette mit den Anzugsbolzen an der Unterseite auf die Aufnahmekegel der Spannköpfe aufgesetzt und vorzentriert. Dabei drücken die Anzugsbolzen den federbelasteten Verschlussdeckel der Spannköpfe zurück. Die Spannung aktiviert sich sofort, wenn der Lösedruck abgeschaltet wird. Dabei bewegen die Federn über die Lösekolben den Spannbolzen. Die Segment-Spannzange schließt sich um den Anzugsbolzen. So wird die Palette über den Anzugsbolzen auf den Aufnahmekegel gezogen, automatisch zentrisch justiert und mechanisch verriegelt. Die Wirkung der Federkraft wird am Ende des Vorgangs durch entsprechende Spannschrägen um ein Mehrfaches verstärkt. Durch einen patenten Kniff haben die Röhm-Konstrukteure erreicht, dass die eigentliche Kraft der Feder mehrfach verstärkt wird und so bis zu 40 kN Kraft ausüben können. Das hält auch große und schwere Werkstücke immer in der eingerichteten Position.

Während des Spannvorgangs wird der Raum um die Segmentspannzange und der Aufnahmekegel gereinigt, um eventuell vorhandene Späne zu entfernen. Das kann sowohl mit Blasluft als auch mit Kühlschmierstoff (KSS) geschehen. Entsprechende Bohrungen und Kanäle leiten die Medien und sorgen für den schnellen Späneabtransport. Bei Deckel Maho wird mit KSS gereinigt. Die Spannstellung kann über die Anlagekontrolle geprüft und das Ergebnis von der Maschinensteuerung verarbeitet werden.

Spannsystem für Übergabe an verkettete Maschinen

Das Spannsystem der Sontheimer Experten schafft nun beste Voraussetzungen für die Verkettung mehrerer Bearbeitungszentren zu einem Fertigungsverbund. Durch eine kleine Aufrüstung lassen sich Werkstückpaletten zwischen verschiedenen Deckel Maho-Maschinen positionsgenau übergeben. Durch die Genauigkeiten bei Plan- und Rundlauf können die Spannsysteme mit einem wichtigen Schritt zur Automatisierung beitragen. Dieter Baz von Röhm bringt es abschließend auf den Punkt: „Unsere Spannkone leisten einen wichtigen Beitrag zu eine maßgenauen Produktion von Teilen in einem teil- oder vollautomatisierten Fertigungsverbund.“