(Rottweil/Sontheim) Dass auch kleine Unternehmen von intelligenten Spannlösungen profitieren können, zeigt das erfolgreiche Beispiel von OSK. Nicht zuletzt dank preisgünstig und dennoch individuell angepasster Spannvorrichtungen von RÖHM gelingt es dem Newcomer Ralf Ott, sein patentiertes System für die industrielle Teilereinigung in ein flexibles Maschinenkonzept zu integrieren. Die Möglichkeit zur Einbindung in vollautomatisierte Fertigungslinien hat ihm bereits bedeutende Aufträge verschafft. Kunden schätzen das Einsparpotenzial an Prozessschritten, Zeit und Geld durch konsequente Produktivitätssteigerung. Und jetzt wartet ein ganz dicker Brocken.

"Die Leute von RÖHM waren sehr engagiert, obwohl es bei mir nicht um einen Großauftrag ging", erzählt Ralf Ott, Gründer und Inhaber der Ott Sonderkonstruktionen und Prototypenbau in Rottweil. "Ich hatte immer den Eindruck, dass man sich um die beste Lösung für meine Belange kümmert. Außerdem kann ich bei RÖHM alles aus einer Hand beziehen, wie Futter, Spanndorn und sogar Greifer." Und in der Tat ist von dem 2004 gegründeten Unternehmen keine Großserienabnahme zu erwarten. Dennoch: Mit einem patentierten System für die industrielle Teilereinigung, das Ott in den Zentrifugal Cleanern ZC1 und ZC2 umgesetzt hat, scheint das Unternehmen in eine große Bedarfslücke zu stoßen. Das modulare System, das auf dem Rundtaktprinzip basiert, lässt sich entsprechend der Kundenanforderungen zu einem flexiblen Maschinenkonzept zusammenstellen, das sich in automatische Produktionsabläufe integrieren lässt. Spannlösungen von RÖHM Spanntechnik tragen dazu bei, dass die Werkstücke zuverlässig gespannt und sicher in den verschieden Stationen gehalten werden.

Nicht nur reinigen, auch Nachbearbeitung ist machbar

Das Reinigen von Teilen realisiert Ott durch zentrifugale Prozesse sowie optional mit Spülkammern und Hochdruckreinigung. Die Zentrifugen reinigen ohne Wasser oder Chemikalien rein physikalisch. Sie lassen sich automatisch bestücken und drehen bis zu 6000 U/ min. Dabei ungewünschte Reststoffe, wie Schmieröl oder Kühlwasser vorheriger Bearbeitungsschritte werden von den Werkstücken abgeschleudert. Nach dem Schleudervorgang verbleibt dennoch ein Restölfilm auf dem Teil. Ein großer Vorteil, denn dadurch entfällt die Konservierung der Bauteile für den Versand. Abgeschleuderte Reststoffe werden rückgeführt und wieder im Fertigungsprozess verwendet. Weiterhin können Teile mit komplexen Geometrien auch abgesaugt werden. Alternativ lassen sich auch CO2-Trockeneis-Reinigungsverfahren mit anschließenden optischen oder taktilen Messverfahren integrieren. Damit machen OSK Maschinen die Produktion im Maschinenbau schneller und wirtschaftlicher, weil ganze Prozessschritte sowie Wege- und Lagerzeiten entfallen. Darüber hinaus ist der Reinigungsvorgang ökologisch sauber. Durch das Rundtaktprinzip ist die Anlage sehr kompakt konstruiert und lässt sich mit bis zu acht Stationen bestücken. Die Ein- und Aus- beziehungsweise Übergabestationen können so gestaltet werden, dass sich die kompakte Anlage ganz hervorragend in eine Fertigungslinie integrieren lässt. Dabei können die Maschinenkonzepte von Ott viel mehr als nur Reinigen. So lassen sich auf engstem Raum auch weitergehende Funktionen realisieren wie beispielsweise Späne aus Bohrlöchern entfernen, Bohrerbruch feststellen oder steckengebliebene Bohrerstücke identifizieren und entfernen. "Wir können sogar Teile nachbearbeiten und Fräs-, Senk- oder Bohroperationen integrieren", betont Ott. Der Maschinenbautechniker erwähnt auch Bürst- oder Entgratvorgänge, die Kunden gerne nutzen. Ein bedeutender Zahnradhersteller nutzt das Know-how aus Rottweil, um seine Produkte aus speziellen Messinglegierungen vollautomatisiert endbearbeiten zu lassen. Auch bei diesen Prozessen sorgen die RÖHM-Spannlösungen für sichere Teilefixierung.

Hohe Haltekräfte bei geringer Spannfläche

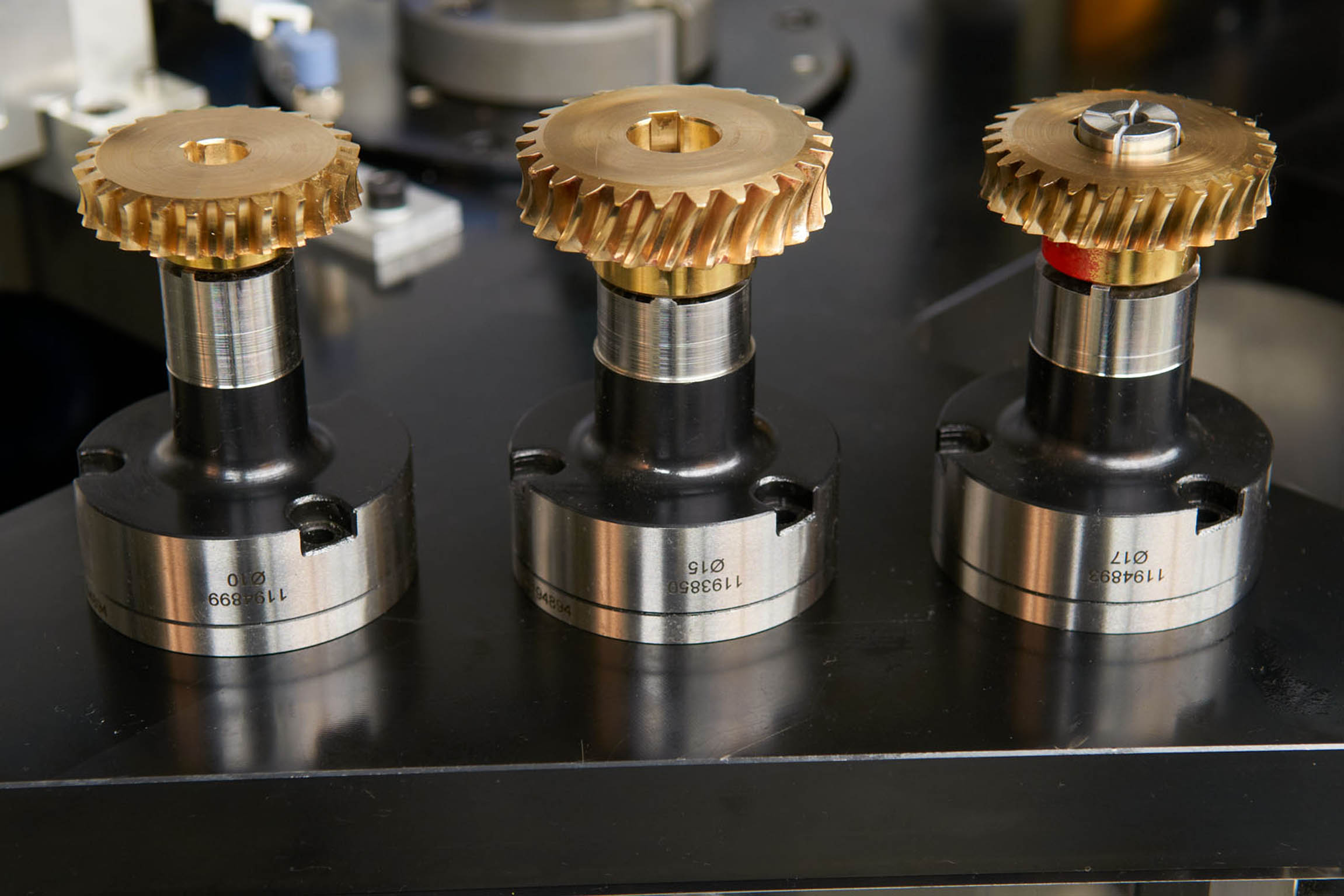

So werden Zahnräder für Getriebe auf einer Ott Entgratstation gebürstet. Ein federbetätigter Spanndorn, der pneumatisch geöffnet werden kann spannt die Werkstücke sicher. Als Standardprodukt wird der Spanndorn eigentlich mit einem Zugrohr betätigt. Das genügte dem Maschinenbautechniker Ott jedoch nicht. Also wurde die Standardlösung umgebaut. Anschlag und Spanndorn lassen sich zudem tauschen. Mit einem Spanndurchmesser von 10-21 mm und einer optionalen Hydraulikspannung mit bis zu 60 bar Druck ist der Kunde flexibel genug, um die unterschiedlichen Produktvarianten aufzunehmen. Die Herausforderung für die Spann-Experten war die große Spannkraft bei geringer Spannfläche. RÖHM-Fachberater Frank Stier bringt es auf den Punkt: "Das Bürsten, vor allem aber auch das Schleudern mit den hohen Drehzahlen erfordert große Spannkräfte, ohne dass das Werkstück vollumfänglich gegriffen werden kann." Die hohen Drehzahlen beim Schleudern sind notwendig. Nicht nur wegen der benötigten "Schleuderkräfte" sondern auch, damit die geforderte Zykluszeit von 30 sec. eingehalten werden kann.

Kapazitätsreserven bei Bedarf auch nachträglich realisierbar

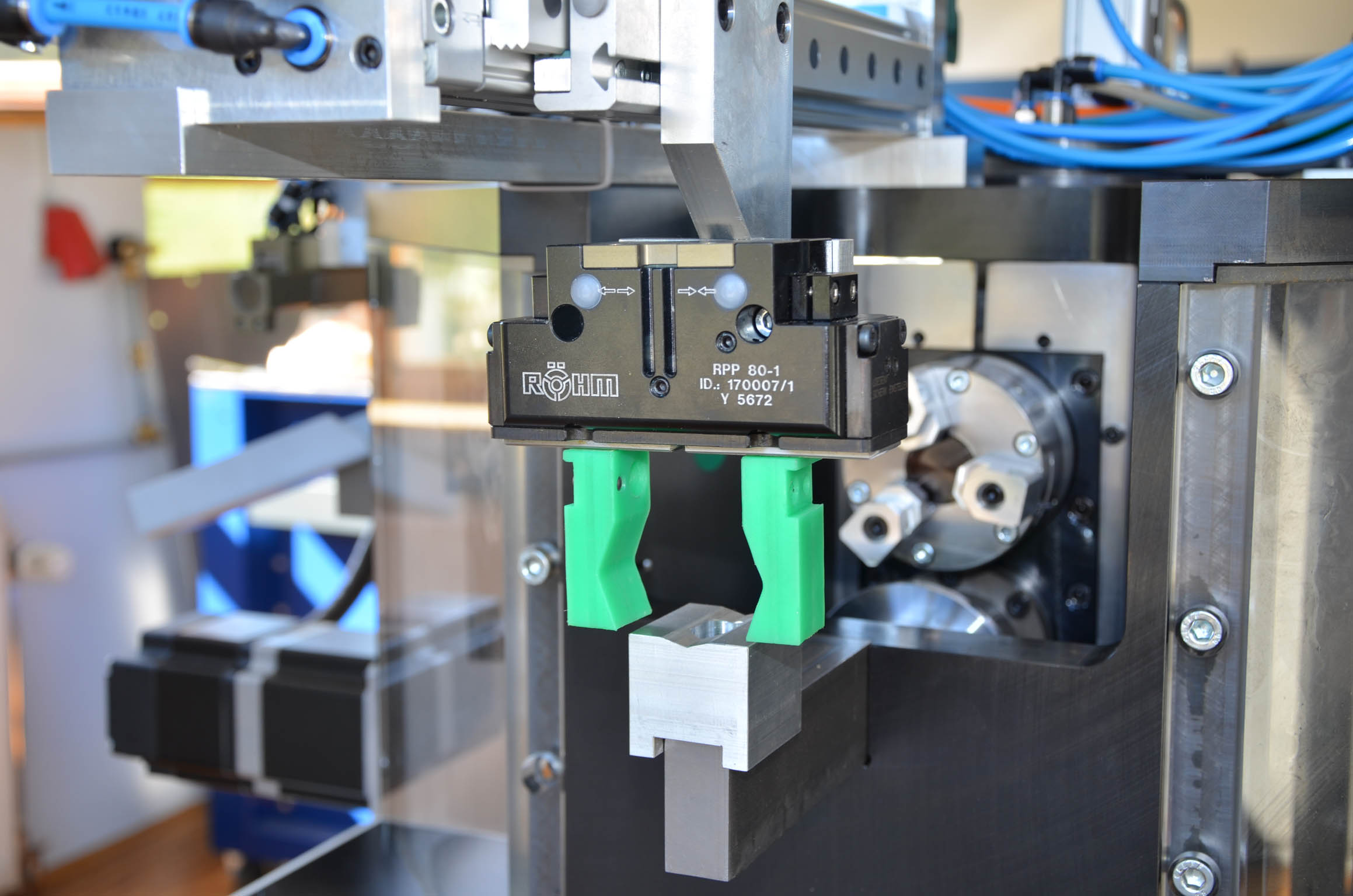

Auf vier Stationen werden die Messingzahnräder nun beladen, gebürstet, gespült, geschleudert und schließlich aus der Fertigungslinie an den Versand übergegeben. "Vor allem das Bearbeitungsöl der vorausgegangenen Fertigungsmaschine muss sicher entfernt werden", schildert ein Mitarbeiter des Kunden, der nicht genannt werden will. Nach dem Schleudervorgang bleibt dennoch ein dünner Restölfilm am Produkt haften. Das ist gewollt, denn dadurch sind die Produkte beim Transport vor Verschmutzung oder Korrosion (nicht bei Messing) geschützt. Zur weiteren Optimierung und Produktivitätssteigerung lassen sich die Stationen auch auf Doppel- oder Vierfachgreifer aufrüsten, falls die Kapazitätsreserven benötigt werden. "Doch auch schon jetzt hat der Kunde durch eingesparte Prozesse und Handhabungsvorgänge einen sechsstelligen Einspareffekt pro Jahr", versichert Ott. Damit habe die Investition des Kunden einen Return on Investment von unter einem Jahr. In einer anderen Kundenlösung hat Ott eine Spülstation für Teile integriert. In der separaten Ausspülkammer werden die Werkstücke vor dem Schleudervorgang mit 60 bar Hochdruck gespült und somit von Spänen befreit, bevor sie weitergeführt werden. Für Ott ist das nicht die Grenze: "Wir können 100 bar und mehr spülen." Die Spannexperten von RÖHM lieferten hier ebenfalls die Spannlösung. Ein pneumatisch betätigtes Präzisions-Kraftspannfutter mit 80 mm Durchmesser und Federspannung nimmt die Teile, die von einem 2-Backen-Parallelgreifer (RPP) übergeben werden, sicher auf. Weil die pneumatische Betätigung bereits integriert ist, kann auf einen zusätzlichen Zylinder verzichtet werden.

LKW-Kolben in der Zentrifuge sicher spannen

Aktuell fordert ein besonders anspruchsvolles Projekt den Maschinenbauer Ott und die Konstrukteure von RÖHM. Kolben für LKW-Motoren sollen mit dem innovativen und kompakten Maschinenkonzept entgratet und gereinigt werden. Zur besonderen Herausforderung wird dabei die Spannsituation, denn für die notwendige Innenspannung steht nur ganz wenig Platz zum Anpacken zur Verfügung. Dennoch muss der 15 kg schwere Kolben sicher in der Zentrifuge gehalten werden. Die Lösung ist für alle ein 'schwerer Brocken'. Dass es gelingt, steht für die für die anwendungs- und lösungsorientierten Experten außer Frage.