Wenn es darum geht, filigrane Bauteile für eine Bearbeitung sicher zu spannen, steigen die Herausforderungen an Spannmittel und Maschine enorm. Spannmittelhersteller Röhm und Maschinenproduzent Chiron haben nun eine innovative Gesamtlösung im Einsatz, die insbesondere in der Uhrenindustrie in ein Marktsegment mit großem Potenzial vorstoßen will.

Je dünner und kleiner Bauteile wie Platinen aus der Uhrenindustrie werden, umso schwieriger ist es, diese für eine prozesssichere Zerspanung zu spannen. Bislang wurden diese Platinen in zwei Aufspannungen bearbeitet. Dieser Umspannvorgang kostet aber nicht nur wertvolle Zeit, sondern bedeutet zudem einen Genauigkeitsverlust.

Zum Bearbeiten von Uhrenplatinen wurden bisher Planspannfutter mit mehreren Spannfingern verwendet. Die Uhrenplatinen wurden plangespannt und die erste Seite bearbeitet. Danach musste die Platine umgedreht und in ein zweites Futter übergeben werden oder alternativ in das gleiche Futter nach Austausch der Auflage, die als Abstützung der Platine dient. „Das Wenden und erneute Spannen der Platine war sehr umständlich und brachte Genauigkeitsverluste mit sich“, beschreibt Francois Bruxelles, Key Account Manager Uhren und Schmuck bei Chiron, die bisherigen Fertigungsschritte.

Frank Stier, technischer Verkaufsberater Baden-Württemberg bei Röhm, ergänzt: „Speziell in der Uhrenindustrie werden sehr enge Toleranzen im µm-Bereich angestrebt. Einen Versatz der Bohrungen auf der Platine würde sich negativ auf die Ganggenauigkeit einer Uhr auswirken. Und eine Automation für die Beladung ist schwer realisierbar.“ Somit sind herkömmliche Planspannfutter für die Platinenfertigung in geringen Stückzahlen optimal geeignet, jedoch nicht für eine effiziente Serienfertigung.

„Die Anforderungen begannen vor etwa acht bis zehn Jahren, als Röhm sich in Richtung Uhren- und Schmuckindustrie bewegte“, sagt Stier weiter. Ein damaliger Anwender, der bereits auf Chiron-Maschinen fertigte, bearbeitete zierliche Teile aus Gold. Gespannt wurden diese Teile mit einer Acht-Backen-Spannvorrichtung, beschreibt der Experte. So begann bereits früh eine intensive Zusammenarbeit zwischen dem Maschinenhersteller und den Spannmittelspezialisten in dem anspruchsvollen Industriezweig.

„Vor etwa fünf bis sechs Jahren ergab sich ein erhöhter Bedarf für Uhrenplatinen“, erläutert Bruxelles. Zu der Zeit änderte der Zulieferer ETA, Teil der Swatchgroup, die Fertigungsrichtlinien dahingehend, dass beispielsweise Uhrenplatinen nur noch für die eigenen Produkte gefertigt werden.

Dadurch entstand ein großer Bedarf an Lösungen, diese Platinen mit der gewünscht hohen Präzision zu fertigen. Stier: „Bei einer Materialdicke von etwa 1,5 Zehntelmillimeter ist eine Bearbeitung und ein präzises Spannen enorm schwierig, da sich das Bauteil bereits beim Spannen nach oben hin wölbt. Das ist eine große Herausforderung an Maschine und Spannmittel.“

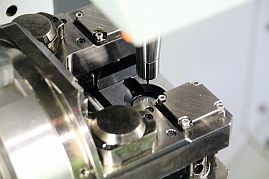

Heraus kam ein von Röhm entwickeltes, innovatives Spannfutter, das nun die Bearbeitung beider Platinenseiten in einer Aufspannung ermöglicht und dabei das Bauteil sicher ohne Durchbiegen spannt sowie Vibrationen vermeidet. Das Platinenspannfutter KPF-MT von Röhm aus der micro-technology-Reihe kann mit wenigen Handgriffen per Nullpunktspannsystem in die Maschine der Baureihe 08 eingesetzt werden.

Die Maschine weist neben der geringen Baugröße die gewünschte Stabilität und Präzision auf, die in der Uhren- und Schmuckindustrie benötigt werden. „Dazu ist sie mit Genauigkeitswerkzeugen ausgerüstet“, beschreibt Bruxelles Details. Die direkt antreibende Spindel dreht mit bis zu 40?000?min-1. „Mit der Zeit erwärmt sie sich und dehnt sich so ein paar Hunderstelmillimeter in Z-Richtung“, ergänzt der Experte. Durch Glasmaßstäbe wird die geometrische Schwankung ermittelt und per Rückmeldung an die Steuerung ausgeglichen. Eine neuartige Legierung mit einem Dehnungskoeffizienten, der im Vergleich zu normalem Stahl nur ein Zehntelmillimeter beträgt, soll noch genauere Bearbeitungen ermöglichen.

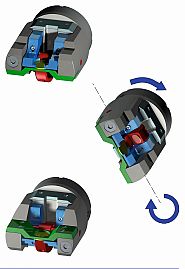

„Das Platinenspannfutter spannt die Platine auf eine Konsole, und die erste Seite kann bearbeitet werden“, sagt Stier. Ist diese fertig, wird das Futter durch die Maschine um 180º geschwenkt. „Während des automatischen Schwenkvorgangs pendelt auch die Werkstückabstützung auf die andere Seite der Platine. Somit wird auf beiden Seiten eine sichere Abstützung der Platine gewährleistet und ein Überdrücken der Platine durch die Backen verhindert“, erläutert er weiter. Die Werkstückabstützung ist pendelnd aufgehängt, da diese sonst minimal schräg auf dem Bauteil aufliegen würde und die Genauigkeit nicht realisiert werden könnte.

Ein Vakuum im Anschlag verhindert zudem ein Abheben der Platine und sorgt für zusätzliche Prozesssicherheit. Der Drehvorgang dauert nur wenige Sekunden, danach kann die zweite Seite der Platine sicher und ohne Genauigkeitsverlust bearbeitet werden. Stier: „Zudem kann die Auflage rasch in der Maschine herausgezogen und gewechselt werden, sofern andere Platinen bearbeitet werden müssen.“

Das Spannfutter wird mittels vier Leitungen komplett pneumatisch betätigt. Beladung und Entnahme der Platine lässt sich über einen Greifer automatisieren. Verschiedene Spannsätze ermöglichen die Bearbeitung einer Vielzahl von verschiedenen Uhrenplatinen mit demselben Spannfutter. Das Futter ist auch für andere Branchen geeignet, beispielsweise bei der Bearbeitung von Platten für die Medizintechnik oder bei der Herstellung von Elektronikkomponenten. „Aktuell gibt es zum Beispiel neue Anforderungen im Bereich von Zahnimplantaten an die Mikrospanntechnik“, sagt Stier.

Das Spannsystem kann selbstverständlich auch auf anderen Maschinen eingesetzt werden. „In Kombination mit der Chiron-Maschine ist das Potenzial für die Uhren- und Schmuckindustrie jedoch enorm und überzeugte bereits einige Anwender, die inzwischen in der eigenen Fertigung auf das neue Spannsystem setzen“, sagt Bruxelles. „Losgrößen, die mit diesem System effizient und mit höchster Präzision bearbeitet werden können, sind meist Serien mit Stückzahlen von etwa 10 bis 5000 Stück“, beschreibt er. Das Spannfutter eignet sich aber auch für grössere Stückzahlen. Und die Oberflächen sind nach dem Bearbeiten final und benötigen keine weitere Nacharbeit.

Mit der Entwicklung sind Röhm und Chiron sehr zufrieden. Als erster Ansprechpartner für den Anwender, der bereits früh in den Prozess eingebunden wird, fungiert Chiron. Bei Problemen rund um die Spannmittel kann Röhm auf sein umfassendes Servicenetz bauen.

Mit freundlicher Genehmigung der verlag moderne industrie GmbH. Alle Rechte liegen beim Urheber. Veröffentlicht unter www.fertigung.de